Efficiente tecnologia di misurazione della forza

Trasduttori di deformazione e sensori a pressione

I trasduttori di deformazione e i sensori a pressione sono strumenti essenziali per effettuare misurazioni affidabili nella tecnologia di misurazione della forza. Permettono di registrare con precisione le deformazioni e le forze in vari materiali e assemblaggi. – Richiedi un progetto

Trasduttore di deformazione (DA)

I sensori di deformazione vengono avvitati a strutture in acciaio come telai di macchinari o travi in acciaio per registrare le deformazioni, le compressioni o le sollecitazioni di taglio. Questi sensori sono posizionati in modo preciso per fornire dati di misura accurati. Grazie alla moderna tecnologia, i valori misurati possono essere facilmente integrati in vari sistemi di monitoraggio, consentendo un controllo continuo dei carichi.

- è caratterizzata da un design compatto e robusto

- Sono disponibili tre intervalli di misurazione

- Segnale di uscita digitale: CANopen

Sensori a pressione (EPS)

I sensori a pressione vengono inseriti in appositi fori per misurare le sollecitazioni del componente. Insieme al componente, i sensori vengono regolati in modo che il punto zero e la sensibilità siano corretti. Oltre alla condizione di assenza di carico, è necessaria solo un’altra condizione di carico definita. Grazie all’amplificatore incorporato, i sensori forniscono una tensione da 0 a 10 V o da 4 a 20 mA direttamente in uscita.

- è caratterizzata da un design compatto e robusto

- Sono disponibili tre intervalli di misurazione

- Segnale di uscita analogico: 4...20 mA

- Segnale di uscita digitale: CANopen

I trasduttori di deformazione e i sensori a pressione forniscono dati affidabili per le applicazioni più esigenti.

Che si tratti del monitoraggio strutturale di ponti, del controllo di qualità di linee di produzione o di analisi biomeccaniche.

Un'alternativa a basso costo

I trasduttori di deformazione e i sensori a pressione possono essere un’alternativa economica per misurare forze elevate. Misurano la “derivazione della forza”. Si tratta della trasmissione indiretta di forze in un sistema meccanico attraverso componenti o connessioni aggiuntive che influenzano la distribuzione delle forze.

Decidi tu!

Gli adattamenti personalizzati per i trasduttori di deformazione e i sensori a pressione sono possibili in qualsiasi momento.

Hai bisogno di un estensimetro o di un sensore a pressione personalizzato in base alle tue esigenze? Nessun problema! Che si tratti di forma o design, di materiali o connessioni, di analogico o digitale Segnali di uscita: il nostro team svilupperà per te o insieme a te esattamente il trasduttore di deformazione o il sensore a pressione di cui hai bisogno per il tuo progetto. Questo perché vanta un’esperienza decennale e una grande competenza nello sviluppo della tecnologia di misurazione della forza, nonché gli strumenti e le macchine adeguate per produrre i prototipi di cui hai bisogno.

Il tuo componente diventa un sensore di forza

L’idea di utilizzare un componente esistente come sensore di forza apre nuove possibilità di efficienza. Invece di integrare sensori separati, un componente viene ampliato dal punto di vista funzionale. In questo modo si risparmia spazio, si riducono i costi e si può integrare perfettamente nei sistemi esistenti. Questo metodo innovativo permette di aggiornare i progetti in modo intelligente e risparmiando risorse.

Requisiti di progettazione

Non tutti i componenti sono adatti all’integrazione dei sensori: il materiale, lo spessore, l’elasticità e le proprietà geometriche sono determinanti. Spesso sono necessari degli aggiustamenti, come la modifica delle superfici e l’indebolimento o il rinforzo di alcune aree. Queste misure ottimizzano la trasmissione della forza e migliorano la precisione del sensore senza compromettere la funzione originale del componente.

Montaggio e calibrazione

L’integrazione dei sensori richiede precisione: gli estensimetri vengono posizionati con precisione e fissati saldamente. La calibrazione viene poi effettuata per adattare il sensore al range di forza previsto. Questo garantisce che i valori misurati siano affidabili e precisi, indipendentemente dal tipo di carico o dall’ambiente operativo.

Esempi di applicazione

Un esempio illustrativo è l’utilizzo di viti o bulloni come sensori di forza nell’industria meccanica. Anche i componenti del telaio possono misurare le forze nell’industria automobilistica. Nella tecnologia medica, i sensori per protesi o impianti possono essere utilizzati per monitorare i carichi. La versatilità di questa soluzione la rende interessante per numerosi settori.

Aerospaziale

Negli aerei, le ali o gli alloggiamenti delle turbine possono essere dotati di sensori per monitorare i carichi strutturali causati dalle correnti d’aria. Questo migliora la sicurezza, consente una manutenzione precisa e prolunga la durata dei componenti.

Energie rinnovabili

Le pale del rotore o i componenti delle fondamenta delle turbine eoliche possono essere utilizzati come sensori di forza per misurare i carichi del vento o le sollecitazioni strutturali in tempo reale. Questi dati aiutano a ottimizzare il funzionamento e a garantire la stabilità a lungo termine del sistema.

Costruzione

Gli elementi portanti di edifici o ponti possono essere utilizzati come sensori per monitorare la distribuzione del carico. Ciò consente di individuare precocemente la fatica dei materiali e di garantire la sicurezza delle infrastrutture anche in condizioni mutevoli.

Robotica

I bracci di presa dei robot possono utilizzare sensori di forza integrati per misurare con precisione la forza esercitata. In questo modo possono gestire in modo sicuro pezzi sensibili e garantire una maggiore precisione e flessibilità nei processi produttivi complessi.

Tecnologia sportiva

I sensori integrati nelle biciclette, negli sci o nelle scarpe da corsa registrano le forze per analizzare le sequenze di movimento e i carichi. Queste informazioni aiutano gli atleti a migliorare la loro tecnica e a ridurre al minimo il rischio di lesioni.

Protesi mediche

Le protesi dotate di sensori di forza forniscono agli utenti un feedback sui carichi e sulla pressione. Questo migliora il controllo e rende la protesi più intuitiva da usare, migliorando notevolmente la qualità della vita e favorendo la riabilitazione.

Strumenti chirurgici

I sensori di forza negli strumenti mini-invasivi consentono ai chirurghi di controllare con precisione le forze applicate. In questo modo si riducono al minimo i danni ai tessuti e si aumenta l’accuratezza delle procedure, ottenendo risultati migliori.

Sistemi di trasporto

I sensori negli assi dei camion o dei treni monitorano il carico in tempo reale. Questo garantisce una distribuzione ottimale del peso, previene il sovraccarico e aumenta l’efficienza e la sicurezza nel settore dei trasporti.

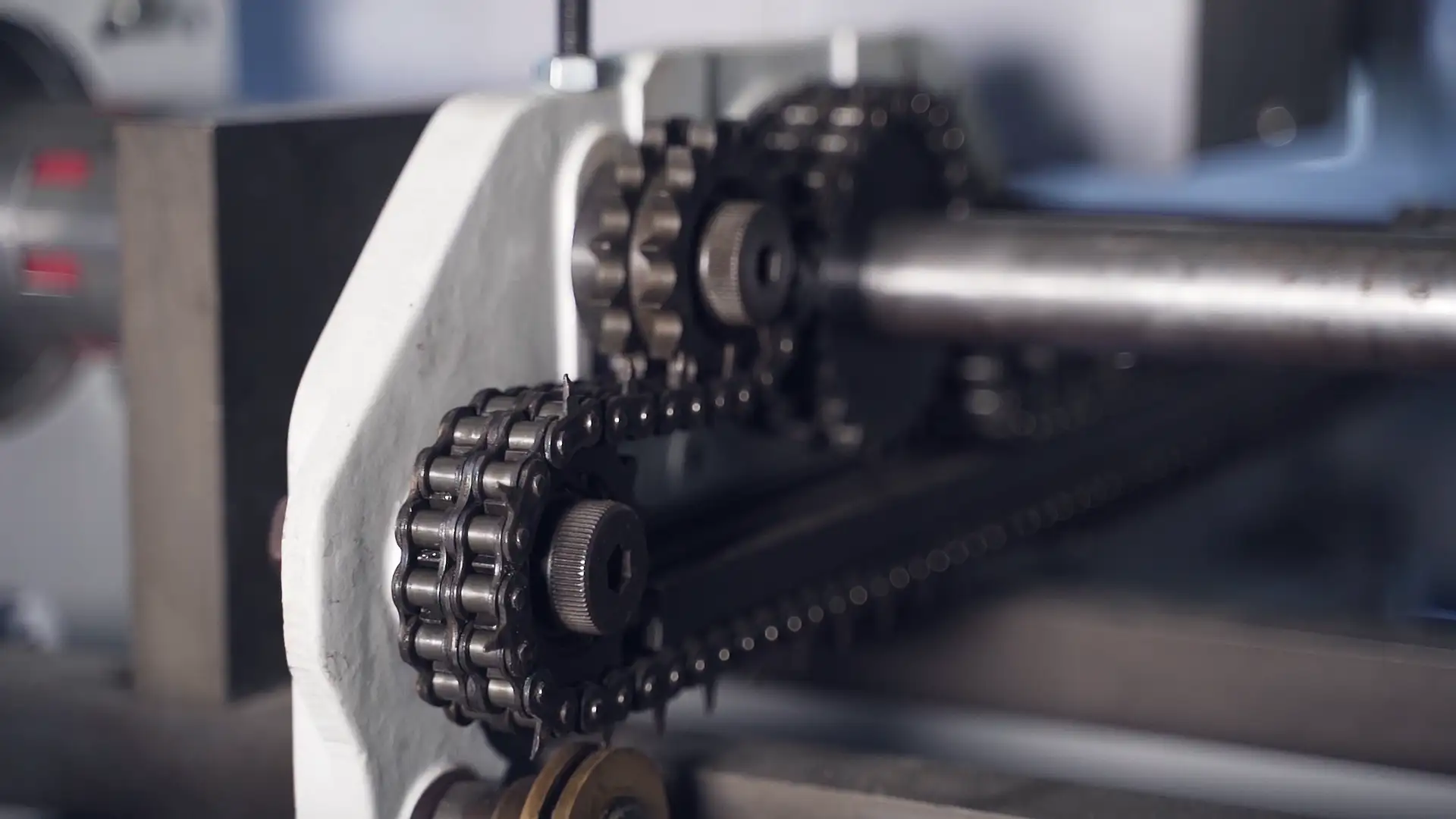

Tecnologia di trasporto

I sensori di forza utilizzati nei nastri trasportatori rilevano precocemente i sovraccarichi e l’usura. In questo modo si riducono i tempi di fermo non programmati, si ottimizza la manutenzione e si prolunga la durata dei sistemi di trasporto nelle applicazioni industriali.

Città intelligenti

I sensori di forza nei pali della luce, nei ponti o nelle panchine dei parchi registrano i carichi causati dal vento, dalle condizioni atmosferiche o dagli utenti. Questi dati contribuiscono ad aumentare la durata delle infrastrutture e le soluzioni IoT integrate consentono una manutenzione predittiva nelle aree urbane.

Internet delle cose (IoT)

I sensori di forza sono collegati in rete con piattaforme IoT per analizzare in modo intelligente i dati di misurazione. Questo crea nuove opportunità per le applicazioni dell’Industria 4.0, come il monitoraggio dei processi produttivi o l’ottimizzazione della manutenzione dei macchinari in tempo reale.

Vantaggi della conversione

La trasformazione di un componente in un sensore di forza consente di utilizzare in modo efficiente le risorse esistenti. Questo riduce in modo significativo i costi complessivi e lo spazio necessario. Inoltre, la misurazione della forza in tempo reale consente una diagnostica e un controllo più precisi. Questi vantaggi rendono il metodo non solo interessante dal punto di vista economico, ma anche a prova di futuro per i progetti intelligenti.