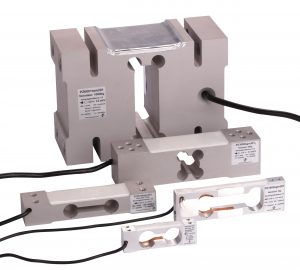

Capteur de force & Capteur de force

Mesure précise de la force avec des capteurs de force de haute qualité

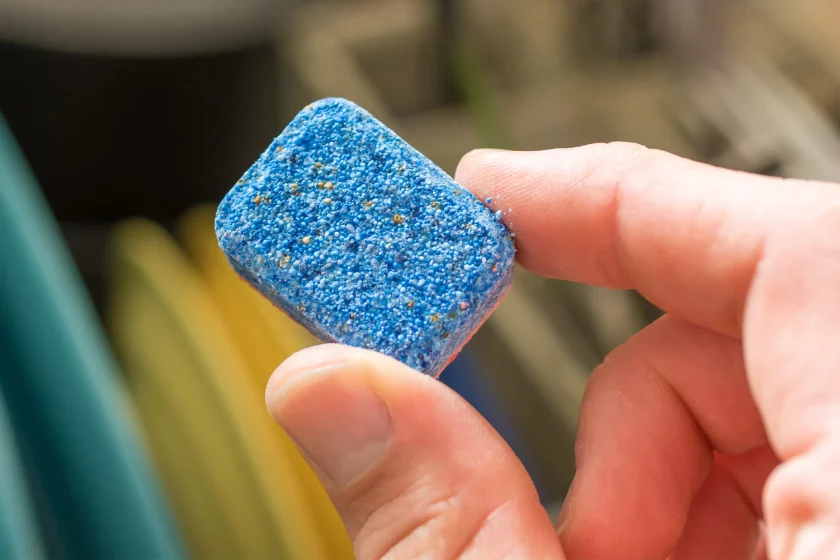

Les capteurs de force, également appelés capteurs de force, détectent si un siège de voiture est occupé ou non, empêchent les grues de porter des charges trop lourdes, garantissent une densité uniforme des matériaux dans les tablettes de lave-vaisselle ou assurent le même cycle de pression sur le composant à déformer dans les presses. Ils convertissent les forces mécaniques en signaux électriques mesurables.

Les types de transducteurs ou de capteurs de force sont aussi divers que leurs domaines d’application.

Cependant, le principe de fonctionnement de base des capteurs reste toujours similaire.

Choisissez parmi nos capteurs de force :

Vous recherchez un capteur de force pour une application spécifique ?

Mesure et vérification des forces

Ce n’est pas un hasard si les transducteurs de force sont également souvent appelés capteurs de force. Car ils sont constitués d’un capteur qui mesure les forces et les convertit en un signal électrique. Les signaux de sortie des capteurs de force sont généralement très petits et doivent être amplifiés et filtrés. Les systèmes de mesure de force modernes incluent donc souvent des amplificateurs et des unités de traitement du signal qui convertissent le signal en un format utilisable. L’étalonnage est également une étape essentielle pour s’assurer que les mesures sont précises et fiables.

Les écarts sont généralement de l’ordre de 0,05 à 2 %. Souvent, la question n’est pas de savoir quelle est la force exacte exercée sur le capteur de force, mais de s’assurer qu’elle n’est pas supérieure ou inférieure à une valeur définie. Dans de tels cas, les capteurs de force jouent un rôle central, car ils fournissent des données précises et permettent ainsi une surveillance fiable.

La situation est différente avec les cellules de charge, souvent mentionnées en même temps que les transducteurs de force : elles diffèrent des capteurs de force principalement par leur précision nettement supérieure, un signal de sortie standardisé non amplifié et la spécification de la charge nominale en unité de poids.

Le bon capteur pour chaque type de machine

Il existe différents types de capteurs de force.

- Les axes de mesure, également appelés axes dynamométriques, conviennent pour les paliers à fourche et servent de remplacement "intelligent" d'un axe ordinaire.

- Pour les câbles de levage, les capteurs de force à câble sont le bon choix. Les capteurs de force de cisaillement, ou barres de cisaillement, peuvent être montés d'un seul côté à l'aide de deux vis pour une installation rapide.

- Les boîtes de mesure convainquent par leur construction particulièrement compacte.

- Les capteurs de force annulaires sont un bon choix pour la détection de très grandes forces.

- Les manilles de mesure de charge sont utilisées dans les structures de plafond ou de support dans le domaine de la technologie scénique.

Capteurs de force

pour les dispositifs de levage

Un domaine d’application typique des capteurs de force est celui des équipements de levage, c’est-à-dire tous les dispositifs qui soulèvent et déplacent des charges tout en étant suspendus librement. Cela inclut les grues, les plateformes élévatrices, les ponts levants ou les treuils à câble. La surcharge d’un appareil de levage peut endommager le mécanisme de levage, les charges déplacées et, dans le pire des cas, entraîner des blessures corporelles. Les capteurs de force permettent de prévenir ces dangers ou de les réduire considérablement. Les capteurs de force typiques utilisés dans les équipements de levage sont les manilles de mesure, les pattes de mesure de tension et les arbres de mesure, également appelés boulons de mesure de charge ou boulons de mesure.

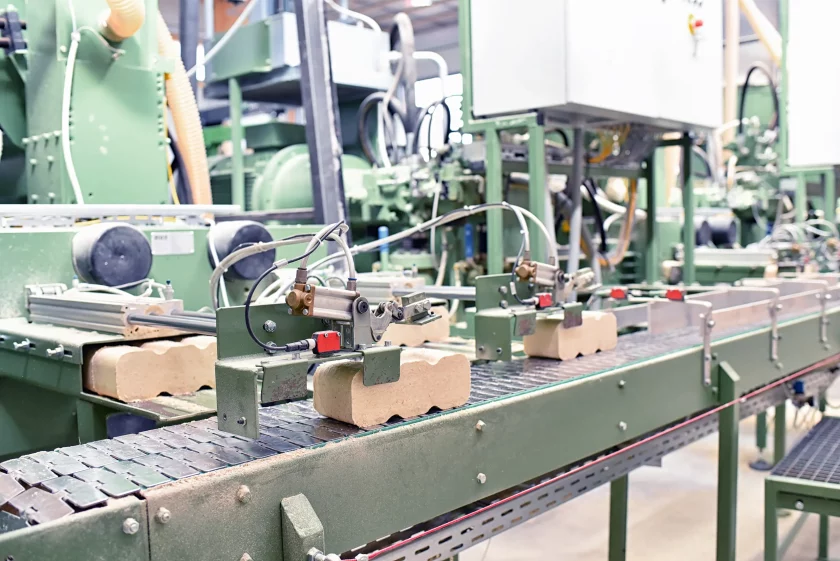

Capteurs de force dans l'industrie et la chimie

Les capteurs de force sont désormais indispensables dans de nombreux processus de fabrication. Là, ils veillent à ce que les produits fabriqués soient d’une qualité élevée et constante et que les processus se déroulent sans accroc. On peut citer comme exemple les technologies d’assemblage, qui consistent à connecter de manière permanente deux ou plusieurs composants. Lorsque des rivets, des soudures, des vis, des ajustements serrés ou des sertissages maintiennent des pièces ensemble, une pression prédéfinie est nécessaire pour garantir une connexion stable et donc un produit final de haute qualité. Des capteurs de force surveillent et contrôlent la pression exercée sur chaque pièce pendant le processus de fabrication. Cela joue également un rôle important dans d’autres processus de fabrication, comme dans l’industrie chimique lors du pressage de pastilles, de briquettes ou de comprimés pour lave-vaisselle, afin que tous les produits pressés d’un même type aient finalement la même consistance.

Les données mesurées peuvent être enregistrées et archivées afin de documenter le processus. Cela permet de les contrôler et de les reproduire facilement.

Des domaines d'application variés

Les applications possibles des capteurs de force sont en constante expansion, notamment dans un monde de plus en plus automatisé. Ils permettent aux systèmes de commande des véhicules automobiles de reconnaître, par exemple, l’occupation des sièges ou les forces de fermeture des vitres et des portes. Les robots utilisent des capteurs de force pour détecter les contacts ou les obstacles. Les prothèses actives en orthopédie intègrent également des capteurs de force.

Primosensor relève ces défis et développe de nouvelles solutions optimisées pour ou avec ses clients, permettant la mesure de la force partout où elle est nécessaire.

Vous recherchez également l’absorbeur de force idéal ? Nous nous ferons un plaisir de rechercher dans notre gamme de produits le capteur de force adapté ou de vous conseiller sur des solutions personnalisées.

Capteurs de force et sécurité fonctionnelle

Capteurs de force Primosafe

La sécurité fonctionnelle (FuSi) d’un composant dans la construction de machines et d’installations est une propriété pertinente du produit. Elle nécessite, dès la conception et la construction, une analyse et une documentation approfondies qui permettent de définir des probabilités de défaillance pour ce composant afin de le classer selon les niveaux de sécurité issus des normes EN 13849 ou EN61508.

Les probabilités de défaillance d’un composant et les autres indicateurs qui en découlent sont également appelés données caractéristiques de sécurité.

Pour nos capteurs de force, que nous pouvons tous réaliser de manière redondante afin d’atteindre des niveaux de sécurité plus élevés, nous fournissons les données caractéristiques de sécurité aussi bien selon la norme de sécurité EN 13849 (= PL) que selon la norme EN 61508 (= SIL).

Pour en savoir plus sur le sujet, cliquez ici :