Effiziente Kraftmesstechnik

Dehnungsaufnehmer und Einpresssensoren

Dehnungsaufnehmer und Einpresssensoren sind essenzielle Werkzeuge für zuverlässige Messungen in der Kraftmesstechnik. Sie ermöglichen die genaue Erfassung von Verformungen und Kräften in verschiedenen Materialien und Baugruppen. – Projekt anfragen

Dehnungsaufnehmer (DA)

Dehnungsaufnehmer werden auf Stahlkonstruktionen wie Maschinenrahmen oder Stahlträgern verschraubt, um Dehnungen, Stauchungen oder Schubspannungen zu erfassen. Diese Sensoren werden präzise platziert, um genaue Messdaten zu liefern. Dank moderner Technologie können die gemessenen Werte problemlos in verschiedene Überwachungssysteme integriert werden, was eine kontinuierliche Kontrolle der Belastungen ermöglicht.

- zeichnet sich durch seine kompakte und robuste Bauform aus

- drei Messbereiche verfügbar

- digitales Ausgangssignal: CANopen

Einpresssensoren (EPS)

Einpresssensoren werden in spezielle Bohrungen eingesetzt, um die Spannungen im Bauteil zu messen. Zusammen mit dem Bauteil werden die Sensoren so eingestellt, dass der Nullpunkt und die Empfindlichkeit passen. Dafür ist neben dem Zustand ohne Belastung nur ein weiterer, festgelegter Belastungszustand notwendig. Durch den eingebauten Verstärker liefern die Sensoren direkt am Ausgang entweder 0 bis 10 V oder 4 bis 20 mA.

- zeichnet sich durch seine kompakte und robuste Bauform aus

- drei Messbereiche verfügbar

- analoges Ausgangssignal: 4…20 mA

- digitales Ausgangssignal: CANopen

Dehnungsaufnehmer und Einpresssensoren bieten zuverlässige Daten für anspruchsvolle Anwendungen.

Ob in der Strukturüberwachung von Brücken, der Qualitätskontrolle in Produktionslinien oder der biomechanischen Analyse.

Eine preisgünstige Alternative

Dehnungsaufnehmer und Einpresssensoren können eine preisgünstige Alternative bei der Messung großer Kräfte darstellen. Sie messen im „Kraftnebenschluss“. Dieser bezeichnet die indirekte Übertragung von Kräften in einem mechanischen System über zusätzliche Bauteile oder Verbindungen, die die Kraftverteilung beeinflussen.

Sie bestimmen!

Kundenspezifische Anpassungen für Dehnungsaufnehmer und Einpresssensoren sind jederzeit möglich.

Sie benötigen einen Dehnungsaufnehmer oder Einpresssensor, angepasst an Ihre Anforderungen? Kein Problem! Ob Form oder Auslegung, Material oder Anschlüsse, analoge oder digitale Ausgangssignale – unser Team entwickelt für Sie oder gemeinsam mit Ihnen genau den Dehnungsaufnehmer oder Einpresssensor, die Sie für Ihr Projekt benötigen. Denn es verfügt über jahrzehntelange Erfahrungen und viel Know-how in der Entwicklung von Kraftmesstechnik und über die entsprechenden Werkzeuge und Maschinen, um für Sie den benötigten Prototypen zu fertigen

Ihr Bauteil wird zum Kraftsensor

Die Idee, ein bestehendes Bauteil als Kraftsensor zu nutzen, eröffnet neue Möglichkeiten der Effizienz. Statt separate Sensoren zu integrieren, wird ein Bauteil funktional erweitert. Dies spart Platz, reduziert Kosten und ermöglicht eine nahtlose Integration in bestehende Systeme. Durch diese innovative Methode lassen sich Konstruktionen smart und ressourcenschonend aufwerten.

Konstruktionsanforderungen

Nicht jedes Bauteil eignet sich für die Sensorintegration – entscheidend sind Material, Materialstärke, Elastizität und geometrische Beschaffenheit. Häufig sind Anpassungen nötig, wie das Verändern von Oberflächen und das Schwächen oder Verstärken bestimmter Bereiche. Diese Maßnahmen optimieren die Kraftübertragung und verbessern die Genauigkeit des Sensors, ohne die ursprüngliche Funktion des Bauteils zu beeinträchtigen.

Montage und Kalibrierung

Die Integration von Sensoren erfordert Präzision: Dehnungsmessstreifen werden exakt positioniert und fest angebracht. Danach erfolgt die Kalibrierung, um den Sensor an den vorgesehenen Kraftbereich anzupassen. So wird sichergestellt, dass die Messwerte zuverlässig und präzise sind, unabhängig von der Belastungsart oder Betriebsumgebung.

Anwendungsbeispiele

Ein anschauliches Beispiel ist die Nutzung von Schrauben oder Bolzen als Kraftsensoren in der Maschinenbauindustrie. Auch in der Automobilbranche können Fahrwerkskomponenten Kräfte messen. In der Medizintechnik bieten sich Sensoren für Prothesen oder Implantate an, um Belastungen zu überwachen. Die Vielseitigkeit macht diese Lösung für zahlreiche Branchen attraktiv.

Luft- und Raumfahrt

In Flugzeugen können Tragflächen oder Turbinengehäuse mit Sensoren ausgestattet werden, um strukturelle Belastungen durch Luftströmungen zu überwachen. Dies verbessert die Sicherheit, ermöglicht präzise Wartung und verlängert die Lebensdauer von Bauteilen.

Erneuerbare Energien

Rotorblätter oder Fundamentkomponenten von Windkraftanlagen können als Kraftsensoren dienen, um Windbelastungen oder strukturelle Spannungen in Echtzeit zu messen. Diese Daten helfen, den Betrieb zu optimieren und die Stabilität der Anlage langfristig zu sichern.

Bauwesen

Tragende Elemente von Gebäuden oder Brücken lassen sich als Sensoren nutzen, um Lastverteilungen zu überwachen. Dies ermöglicht eine frühzeitige Erkennung von Materialermüdung und hilft, die Sicherheit von Infrastrukturen auch bei wechselnden Bedingungen zu gewährleisten.

Robotik

Greifarme in Robotern können durch integrierte Kraftsensoren die ausgeübte Kraft präzise messen. So können sie empfindliche Werkstücke sicher handhaben und in komplexen Produktionsprozessen eine höhere Präzision und Flexibilität gewährleisten.

Sporttechnologie

In Fahrrädern, Skiern oder Laufschuhen integrierte Sensoren erfassen Kräfte, um Bewegungsabläufe und Belastungen zu analysieren. Diese Informationen helfen Sportlern, ihre Technik zu verbessern und Verletzungsrisiken zu minimieren.

Medizintechnische Prothesen

Prothesen mit Kraftsensoren liefern Nutzern Feedback über Belastungen und Druck. Dies verbessert die Steuerung und macht die Prothese intuitiver bedienbar, was die Lebensqualität erheblich steigert und Rehabilitationen unterstützt.

Chirurgische Instrumente

Kraftsensoren in minimalinvasiven Instrumenten ermöglichen es Chirurgen, die ausgeübten Kräfte präzise zu kontrollieren. Dadurch werden Gewebeschäden minimiert und die Genauigkeit bei Eingriffen erhöht, was zu besseren Ergebnissen führt.

Transportsysteme

Sensoren in Lkw- oder Zugachsen überwachen die Beladung in Echtzeit. Dies sorgt für eine optimierte Gewichtsverteilung, verhindert Überladung und erhöht die Effizienz sowie die Sicherheit im Transportsektor.

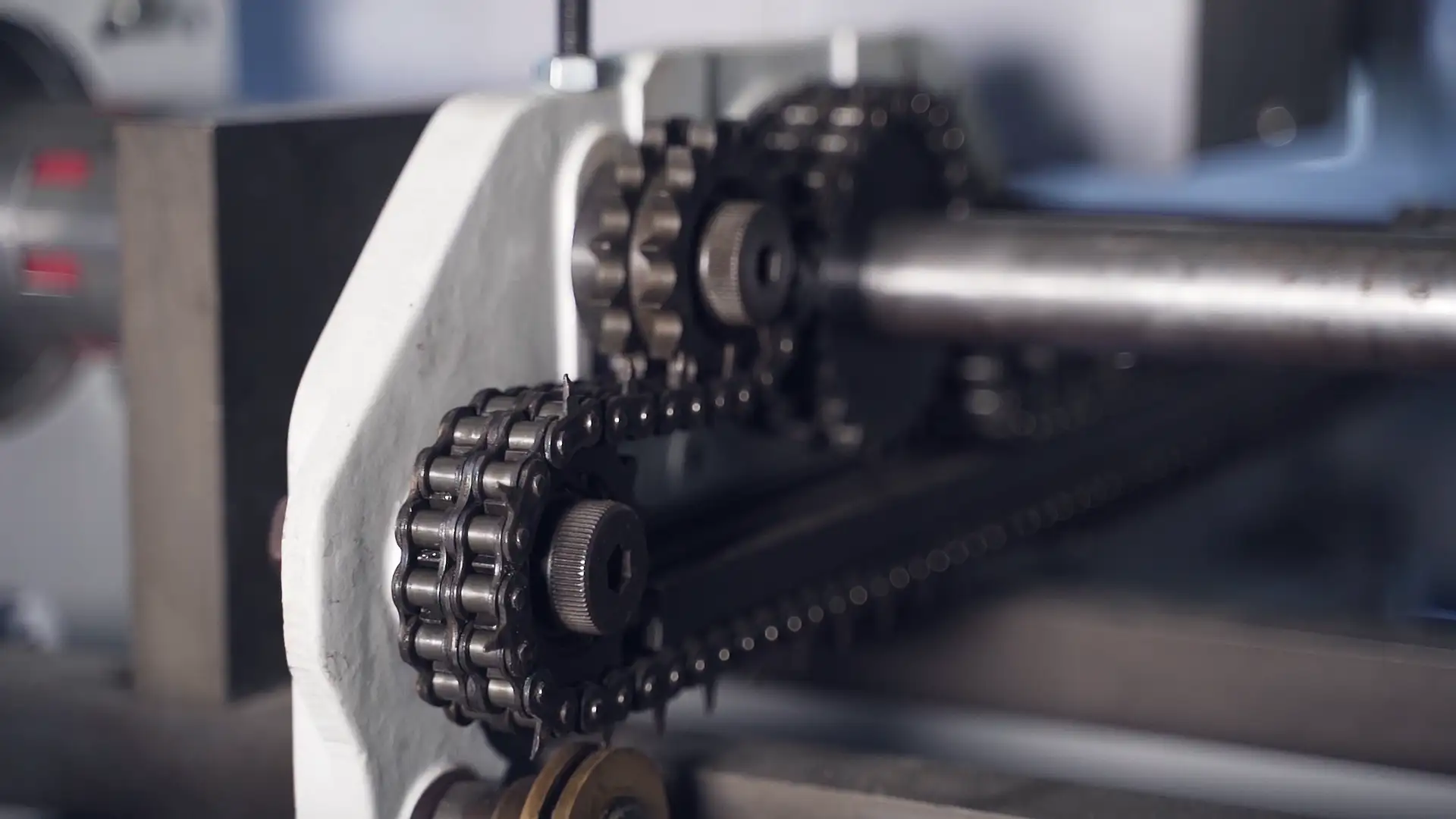

Fördertechnik

In Transportbändern eingesetzte Kraftsensoren erkennen Überlastungen und Verschleiß frühzeitig. Dies reduziert ungeplante Ausfälle, optimiert die Wartung und verlängert die Lebensdauer von fördertechnischen Systemen in industriellen Anwendungen.

Smart Cities

Kraftsensoren in Lichtmasten, Brücken oder Parkbänken erfassen Belastungen durch Wind, Wetter oder Nutzer. Diese Daten helfen, die Lebensdauer von Infrastrukturen zu erhöhen, und integrierte IoT-Lösungen ermöglichen eine vorausschauende Wartung in urbanen Räumen.

Internet of Things (IoT)

Kraftsensoren werden mit IoT-Plattformen vernetzt, um Messdaten intelligent auszuwerten. Dies schafft neue Möglichkeiten für Industrie 4.0-Anwendungen, wie die Überwachung von Produktionsprozessen oder die Optimierung von Maschinenwartung in Echtzeit.

Vorteile der Umwandlung

Die Transformation eines Bauteils zum Kraftsensor ermöglicht die effiziente Nutzung vorhandener Ressourcen. Dadurch sinken die Gesamtkosten und der Platzbedarf erheblich. Zudem erlaubt die Echtzeit-Kraftmessung eine präzisere Diagnose und Steuerung. Diese Vorteile machen die Methode nicht nur wirtschaftlich attraktiv, sondern auch zukunftssicher für smarte Konstruktionen.